In der Öl- und Gasindustrie sind Sicherheit, Zuverlässigkeit und Langlebigkeit der Pipelines von größter Bedeutung. Da sich der Energietransport häufig über Hunderte oder sogar Tausende von Kilometern erstreckt, hat die Qualität der Pipelineverbindungen direkten Einfluss auf die Stabilität und Sicherheit der Energieversorgung. Daher ist die Auswahl der richtigen Pipeline-Verbindungstechnologie zu einem entscheidenden Thema in der Branche geworden. In den letzten Jahren Elektroschweißverbindung hat aufgrund seiner einzigartigen technologischen Vorteile in der Öl- und Gasindustrie stetig an Bedeutung gewonnen.

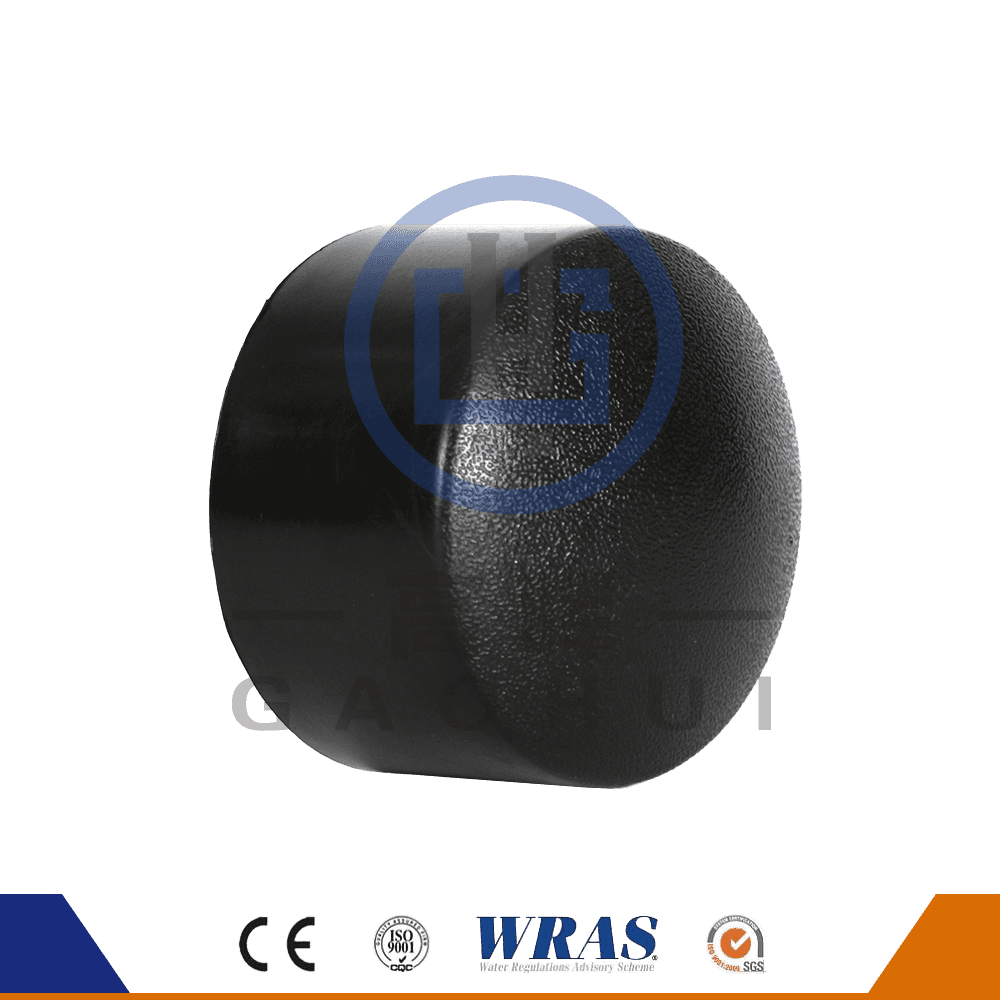

Beim Elektroschweiß-Fitting wird elektrische Erwärmung genutzt, um die Materialien zwischen Fitting und Rohr zu verschmelzen und so eine sichere Verbindung herzustellen. Diese Verbindungsmethode ist nicht nur einfach und effizient, sondern gewährleistet auch Zuverlässigkeit, Abdichtung und Haltbarkeit an der Verbindungsstelle. Elektroschweißverbindungen bieten hervorragende Leistung, insbesondere in komplexen geologischen Umgebungen und extremen klimatischen Bedingungen.

Die Bedeutung der Elektroschweißverbindung in der Öl- und Gasindustrie

Als innovative Rohrleitungsverbindungstechnologie bietet die Elektroschweißverbindung eine hohe Festigkeit, Sicherheit und Anpassungsfähigkeit. In der Öl- und Gasindustrie verändert der Einsatz von Elektroschweißfittings nach und nach die traditionellen Verbindungsmethoden für Rohrleitungen und wird zu einer Schlüsseltechnologie zur Verbesserung der Qualität von Rohrleitungssystemen, zur Reduzierung der Wartungskosten und zur Steigerung der Baueffizienz.

Verbesserung der Zuverlässigkeit und Sicherheit von Pipelineverbindungen

Öl- und Gaspipelines sind häufig mehreren Herausforderungen ausgesetzt, darunter hohem Druck, hoher Temperatur und Korrosion. Die Festigkeit und Stabilität von Verbindungen sind entscheidend für den sicheren Betrieb von Rohrleitungssystemen. Während in einigen Anwendungen immer noch herkömmliche Schweiß- und Gewindeverbindungen verwendet werden, stellen ihre Dichtigkeit und Verbindungsfestigkeit angesichts der besonderen Anforderungen von Öl- und Gaspipelines häufig Risiken dar.

Im Gegensatz dazu bieten Elektroschweißfittings eine Verbindung auf molekularer Ebene. Mithilfe von Heizelementen verschmelzen sie die Materialien der Verbindung und der Rohrleitung vollständig und bilden eine feste Molekularstruktur. Diese Schmelzverbindungsmethode macht Elektroschweißverbindungen zuverlässiger, da sie hohen Drücken standhalten, Leckagen verhindern und Korrosion widerstehen. Insbesondere beim grenzüberschreitenden Bau von Öl- und Gaspipelines können Elektroschweißformstücke die Stabilität von Pipelineverbindungen gewährleisten und Sicherheitsvorfälle und Verluste durch Verbindungsversagen reduzieren.

Anpassungsfähigkeit an komplexe und extreme Umgebungen

Pipelines in der Öl- und Gasindustrie müssen häufig durch komplexe geologische Umgebungen, extreme Klimazonen und raue Betriebsbedingungen navigieren. Diese Pipelines werden häufig in extremer Kälte, hohen Temperaturen, hoher Luftfeuchtigkeit und korrosivem Klima betrieben, was eine außergewöhnliche Anpassungsfähigkeit und Haltbarkeit der Pipelinesysteme erfordert.

Elektroschweißfittings bieten eine hervorragende Anpassungsfähigkeit an die Umwelt und ermöglichen so die Aufrechterhaltung langfristiger, stabiler Verbindungen in diesen extremen Umgebungen. In kalten Regionen können beispielsweise Rohrverbindungen aufgrund plötzlicher Temperaturabfälle reißen oder sich lockern. Elektroschweißfittings verhindern durch ihre molekulare Fusionsverbindungsmethode wirksam Risse, die durch Temperaturunterschiede verursacht werden. Aufgrund ihrer hohen Druck- und Temperaturbeständigkeit eignen sich Elektroschweißfittings besonders für Erdgasleitungen in hochgelegenen Gebieten oder Ölleitungen in extrem kalten Regionen. In diesen Umgebungen sorgen Elektroschweißfittings für eine dichte und sichere Verbindung.

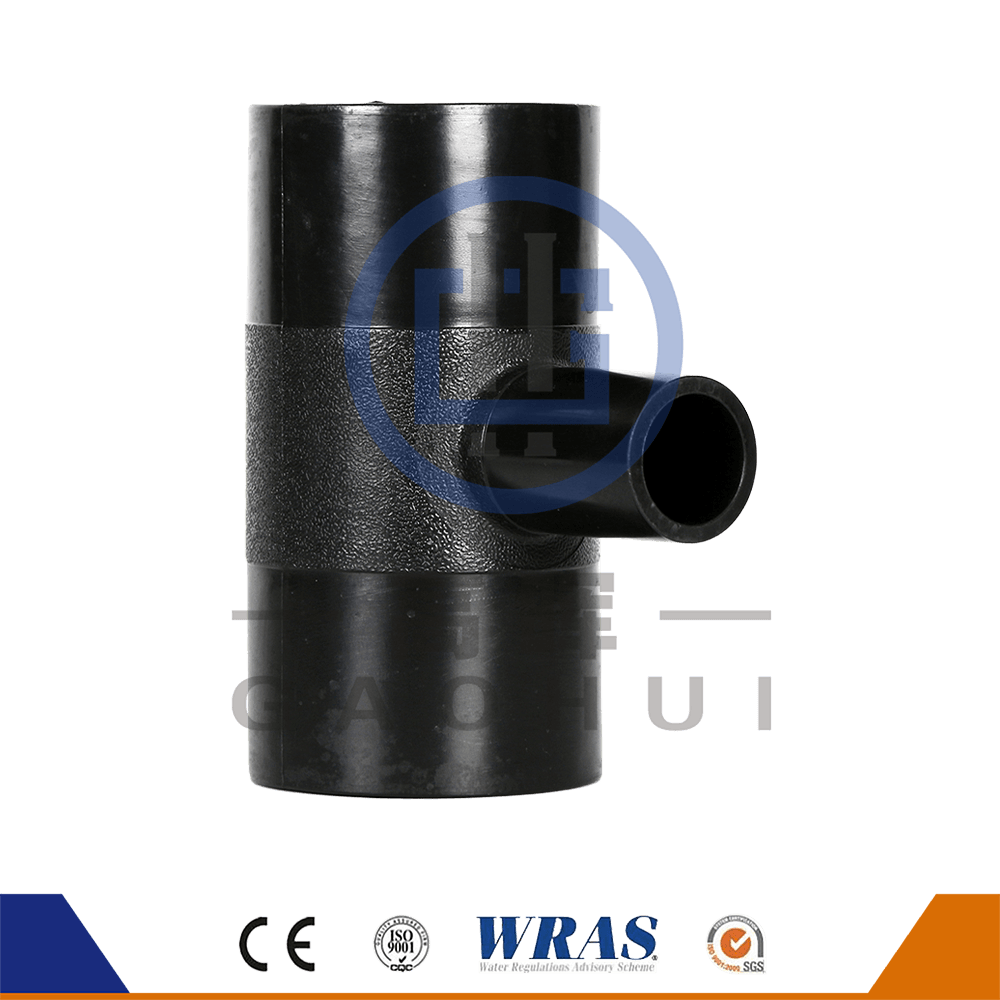

Elektroschweißfittings halten auch den Herausforderungen stark korrosiver Umgebungen stand. In maritimen oder chemisch korrosiven Umgebungen korrodieren herkömmliche Metallarmaturen aufgrund des längeren Kontakts mit Meerwasser oder korrosiven Chemikalien häufig, was die Lebensdauer der Rohrleitung verkürzt. Elektroschweißfittings werden typischerweise aus hochkorrosionsbeständigen Materialien wie Kunststoffen wie PE (Polyethylen) und PP (Polypropylen) hergestellt. Diese Materialien widerstehen wirksam der Korrosion, wenn sie korrosiven Substanzen wie Meerwasser und sauren Gasen ausgesetzt werden, und verlängern so die Lebensdauer des Rohrleitungssystems.

Verbesserung der Baueffizienz und Reduzierung der Kosten

Herkömmliche Schweiß- und Schraubverbindungen sind nicht nur umständlich, sondern auch zeitaufwändig und arbeitsintensiv. Im Gegensatz dazu ist der Installationsprozess von Elektroschweißfittings bemerkenswert einfach und effizient. Schließen Sie einfach das Elektroschweiß-Fitting an das Rohrende an, erwärmen Sie es und die Verbindung schmilzt und sichert automatisch. Der gesamte Prozess ist nicht nur einfach, sondern kann auch von einer einzigen Person durchgeführt werden, ohne dass komplexe technische Unterstützung oder Ausrüstung erforderlich ist, was die Bauzeit erheblich verkürzt.

Die Schnellverbindungsfunktion von Elektroschweißverbindungen ermöglicht eine schnellere Fertigstellung des Baus von Öl- und Gaspipelines und reduziert die Ressourcenverschwendung durch Bauverzögerungen. Darüber hinaus tragen Elektroschweißformstücke aufgrund der geringen Wartungskosten und der langen Lebensdauer dazu bei, dass Unternehmen die Reparaturkosten im Zusammenhang mit Rohrleitungsproblemen langfristig senken können. Diese Technologie kann die wirtschaftlichen Vorteile des Pipelinebaus wirksam verbessern und Unternehmen einen Wettbewerbsvorteil im globalen Wettbewerb verschaffen.

Reduzierte Wartungs- und Reparaturkosten

Öl- und Gaspipelines erfordern im Laufe ihres Langzeitbetriebs häufig regelmäßige Wartung und Reparatur. Rohrleitungsverbindungen sind besonders problematisch, wenn sie stark korrosiven Umgebungen und hohen Drücken ausgesetzt sind. Herkömmliche Rohrverbindungen können sich aufgrund von Alterung, Korrosion oder übermäßigem Druck lockern oder reißen, was zu Undichtigkeiten in der Rohrleitung und sogar zu schweren Unfällen führen kann.

Elektroschweißfittings mit ihrer hervorragenden Druckfestigkeit, Korrosionsbeständigkeit und Dichtungseigenschaften reduzieren die Häufigkeit von Verbindungsausfällen erheblich. Die hervorragende Dichtleistung von Elektroschweißfittings verhindert das Eindringen von Fremdkörpern und Verunreinigungen und verbessert so die Gesamtsicherheit des Rohrleitungssystems. Noch wichtiger ist, dass Elektroschweißfittings nur minimale Wartung erfordern, sodass auch in komplexen Betriebsumgebungen über einen langen Zeitraum effiziente Verbindungen aufrechterhalten werden und die laufenden Reparatur- und Überholungskosten gesenkt werden.

Anwendungsfälle für Elektroschweißverbindungen

Elektroschweißfittings werden in zahlreichen Schlüsselbereichen der Öl- und Gasindustrie eingesetzt. Insbesondere im Rohrleitungsbau unter extremen Umgebungsbedingungen und komplexen Bedingungen zeigen sie ihre unersetzlichen Vorteile. Im Folgenden finden Sie einige typische Anwendungsfälle, die veranschaulichen, wie Elektroschweißfittings in realen Projekten eine Schlüsselrolle spielen.

Offshore-Pipelinebau für Öl- und Gasfelder

Der Bau von Offshore-Pipelines für Öl- und Gasfelder stellt einzigartige Herausforderungen dar. Meeresbedingungen wie Salzwasser, Wind und Wellen sowie extreme Temperaturen stellen höhere Anforderungen an die Leistung der Rohrleitungsverbindungen. Herkömmliche Metallrohrverbindungsmethoden sind in Meeresumgebungen häufig Korrosion und Abrieb ausgesetzt. Elektrofusionsarmaturen aus Kunststoffmaterialien wie Polyethylen und Polypropylen bieten eine hohe Korrosionsbeständigkeit und Hochdruckbeständigkeit, was sie zu einer idealen Wahl für den Bau von Offshore-Pipelines für Öl- und Gasfelder macht.

Bei diesen Projekten verkürzen Elektroschweißformstücke mit ihrer einfachen Installationsmethode die Bauzeit erheblich und sorgen für zuverlässige Verbindungen in komplexen Meeresumgebungen. Die Korrosionsbeständigkeit und hohe Festigkeit von Elektroschweißfittings gewährleisten einen langfristigen, stabilen Betrieb von Pipelines im Meer und reduzieren die Wartungshäufigkeit und -kosten erheblich.

Grenzüberschreitender Bau von Erdgaspipelines

Grenzüberschreitende Erdgaspipelines, wie die Zentralasien-China-Erdgaspipeline und die Russland-Europa-Erdgaspipeline, durchqueren häufig unterschiedliche geografische Umgebungen in mehreren Ländern, darunter Wüsten, Hochebenen und kalte Regionen. Für diese großen und komplexen Rohrleitungsbauprojekte haben sich Elektroschweißformstücke aufgrund ihrer Effizienz, Zuverlässigkeit und Anpassungsfähigkeit zu einer idealen Rohrleitungsverbindungslösung entwickelt.

Beispielsweise können Pipelines in Wüstenregionen rauen Bedingungen wie hohen Temperaturen und Staub ausgesetzt sein, während in kalten Regionen niedrige Temperaturen dazu führen können, dass herkömmliche Rohrverbindungen reißen oder sich lockern. Elektrofusionsarmaturen sorgen durch ihre Schweißtechnologie auf molekularer Ebene für eine stabilere Verbindung, verhindern Rohrleitungsschäden durch Temperaturschwankungen oder Sandstürme und gewährleisten so die Kontinuität und Sicherheit des Erdgastransports.

Bau von Ölpipelines in extrem kalten Regionen

In extrem kalten Regionen, insbesondere in der Arktis und in hohen Breiten, führen extrem niedrige Temperaturen häufig zu Rissen oder Brüchen in herkömmlichen Rohrverbindungen und beeinträchtigen dadurch den Öltransport. Elektroschweißfittings mit ihrer hervorragenden Kälte- und Rissbeständigkeit haben sich in diesen Regionen zu einer Schlüsseltechnologie im Ölpipelinebau entwickelt.

Durch Elektroschweißverbindungen bleiben Ölpipelines auch in extrem kalten Umgebungen hervorragend abgedichtet und stabil und verhindern so Pipelineprobleme, die durch Verbindungsalterung oder Temperaturschwankungen verursacht werden. Dies verbessert nicht nur die Transportsicherheit, sondern verlängert auch effektiv die Lebensdauer der Pipeline.