In der heutigen Industriewelt sind Zuverlässigkeit, Haltbarkeit und Effizienz von Rohrleitungsverbindungen von größter Bedeutung. Ganz gleich, ob es um den Transport von Gas, Wasser oder Chemikalien geht, die Integrität des Pipelinesystems spielt eine entscheidende Rolle für die Sicherheit, Leistung und Langlebigkeit industrieller Abläufe. Eine der bedeutendsten Innovationen im modernen Rohrleitungsbau und -reparatur war die Entwicklung von Elektroschmelzkupplungen . Aufgrund ihrer Fähigkeit, starke, leckagefreie und langlebige Verbindungen herzustellen, haben diese Spezialarmaturen in Branchen wie der Öl- und Gasindustrie, der Wasserverteilung und der chemischen Verarbeitung breite Anwendung gefunden.

Was sind Elektrofusionskoppler?

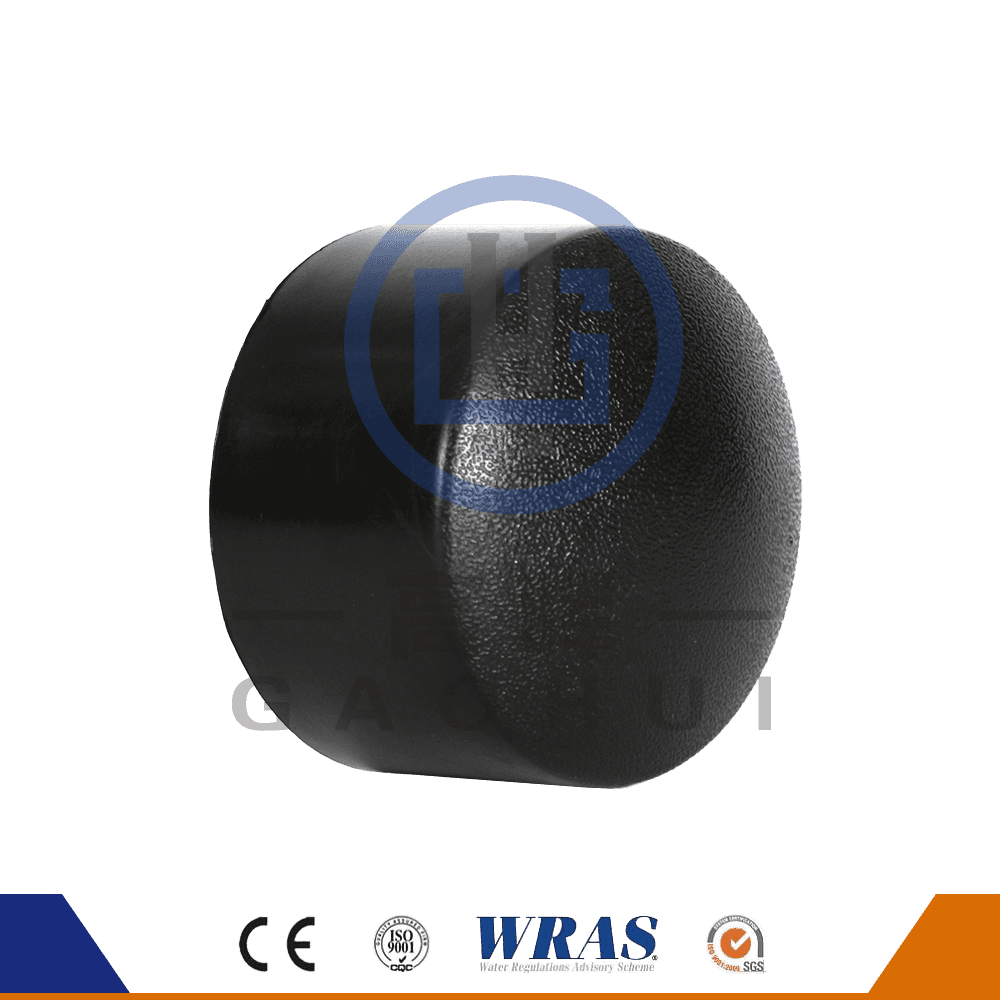

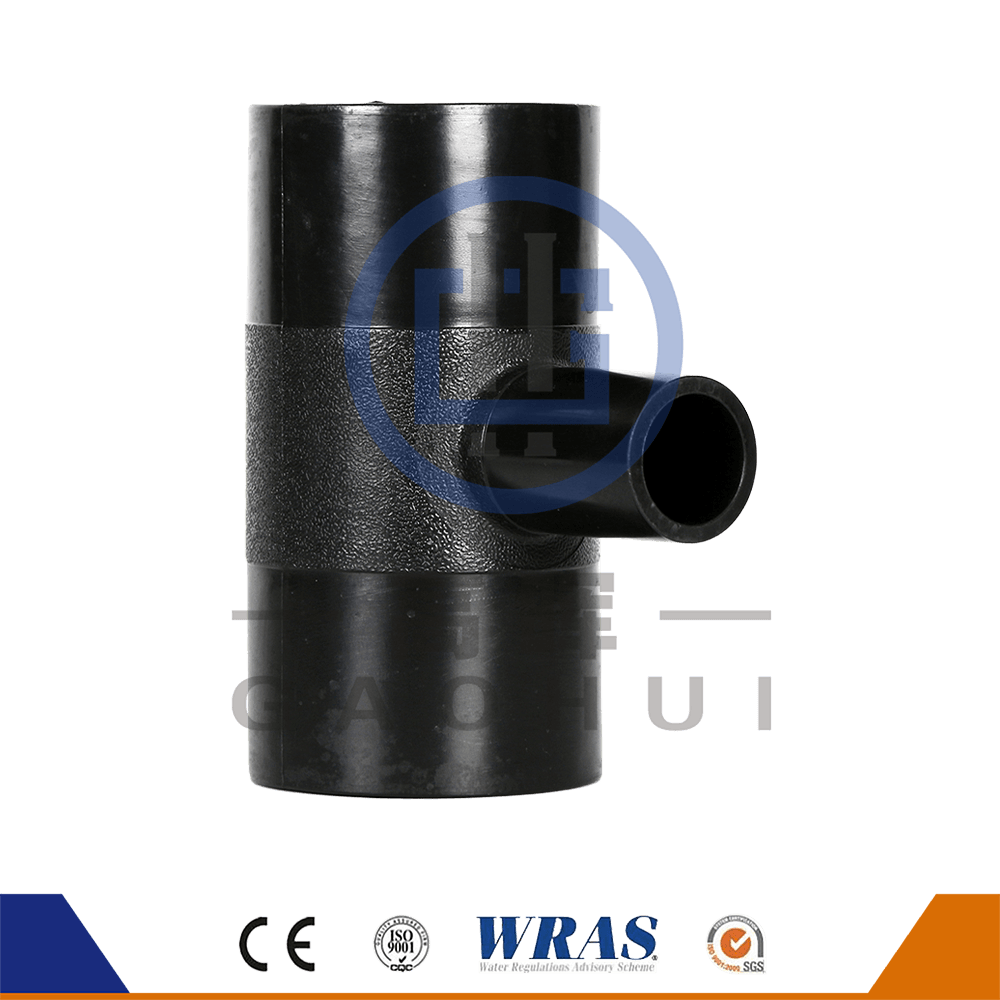

Elektroschmelzkupplungen sind eine Art mechanische Verbindung, die zum Verbinden von Rohren aus Materialien wie Polyethylen hoher Dichte (HDPE) und anderen thermoplastischen Materialien verwendet wird. Sie bestehen aus einer Kunststoffkupplung, die ein integriertes Heizelement enthält, mit dem die Enden zweier Rohre miteinander verschmolzen werden. Bei diesem Verfahren wird ein elektrischer Strom durch das interne Heizelement der Kupplung angelegt, wodurch die Rohrenden geschmolzen und zu einer sicheren und dauerhaften Verbindung verbunden werden.

Im Gegensatz zu herkömmlichen Schweißmethoden, die eine externe Wärmequelle und eine umfangreiche Ausrüstung erfordern, ist die Elektroschweißverbindung ein einfacherer und schnellerer Prozess. Das Heizelement in der Kupplung sorgt für eine gleichmäßige und kontrollierte Verschmelzung und schafft eine hochwertige, auslaufsichere Verbindung, ohne dass eine komplexe Schulung oder Ausrüstung erforderlich ist.

Erhöhte Sicherheit im Pipeline-Betrieb

Sicherheit ist eines der Hauptanliegen in jedem Industriebetrieb, insbesondere wenn gefährliche Materialien wie Erdgas, Öl oder Chemikalien verwendet werden. Einer der bedeutendsten Vorteile der Verwendung von Elektroschweißkupplungen ist ihre Fähigkeit, starke, dauerhafte und leckagesichere Verbindungen herzustellen. Der Fusionsprozess sorgt für eine nahtlose Verbindung, die das Risiko von Lecks oder Schwachstellen in der Rohrleitung verringert. In Branchen wie der Öl- und Gasindustrie, in denen selbst ein kleines Leck katastrophale Folgen haben kann, ist dieses zusätzliche Maß an Zuverlässigkeit für die Gewährleistung von Sicherheit und Betriebseffizienz von entscheidender Bedeutung.

Elektroschweißkupplungen machen außerdem den Einsatz offener Flammen oder Schweißbrenner überflüssig, die normalerweise bei herkömmlichen Methoden zum Verbinden von Rohrleitungen auftreten. Dadurch wird das Risiko von Bränden oder Explosionen, die in volatilen Umgebungen auftreten können, eliminiert und die Sicherheit weiter erhöht.

Verbesserte Pipeline-Integrität

Die Integrität einer Pipeline ist entscheidend für die Aufrechterhaltung des Flusses von Flüssigkeiten oder Gasen über große Entfernungen. Schlechte Verbindungen können zu Verbindungsfehlern, Undichtigkeiten und kostspieligen Ausfallzeiten führen. Elektroschmelzkupplungen bieten im Vergleich zu herkömmlichen Methoden wie mechanischen Verbindungen oder Stumpfschweißen eine überlegene Festigkeit und Zuverlässigkeit. Durch den Fusionsprozess wird sichergestellt, dass die Verbindung genauso stark, wenn nicht sogar stärker ist als das umgebende Rohrmaterial.

Das Ergebnis ist eine gleichmäßige und homogene Verbindung, die weniger anfällig für Belastungen durch Druckänderungen, Temperaturschwankungen oder Bodenbewegungen ist. Dies macht Elektroschweißkupplungen ideal für Rohrleitungen, die rauen Umgebungsbedingungen ausgesetzt sind, beispielsweise an abgelegenen Orten, tief unter der Erde oder unter Wasser. Bei ordnungsgemäßer Installation können diese Kupplungen die Lebensdauer eines Rohrleitungssystems erheblich verlängern.

Schnellere Installation und geringere Arbeitskosten

Einer der bemerkenswertesten Vorteile der Verwendung von Elektroschweißkupplungen ist die schnelle und einfache Installation. Herkömmliche Rohrschweißmethoden können zeitaufwändig sein und spezielle Fähigkeiten und Ausrüstung erfordern. Im Gegensatz dazu lassen sich Elektroschweißkupplungen schnell installieren und der Prozess kann oft von einem kleineren, weniger spezialisierten Personal durchgeführt werden. Dies führt zu einer erheblichen Zeitersparnis bei der Installation, sodass Projekte schneller und mit weniger Ressourcen abgeschlossen werden können.

Darüber hinaus sind die Arbeitskosten häufig niedriger, da für Elektroschweißkupplungen keine komplexen Maschinen oder das hohe Maß an technischem Fachwissen erforderlich sind, das mit herkömmlichem Schweißen verbunden ist. Der Fusionsprozess ist relativ einfach und kann mit minimalem Schulungsaufwand durchgeführt werden. Dadurch können Unternehmen sowohl Arbeits- als auch Schulungskosten einsparen.

Kostengünstige Lösung für den Pipelinebau

Während die Anschaffungskosten für Elektroschweißkupplungen möglicherweise etwas höher sind als für herkömmliche mechanische Anschlüsse, sind die Gesamtkosteneinsparungen auf lange Sicht erheblich. Da diese Kupplungen weniger Arbeit und Ausrüstung erfordern, können Unternehmen ihre Betriebskosten senken. Darüber hinaus minimieren die erhöhte Zuverlässigkeit und Haltbarkeit von Elektroschmelzkupplungen den Kostenaufwand