Elektroschweißfittings aus hochdichtem Polyethylen (HDPE) sind eine entscheidende Komponente beim Bau und Betrieb moderner Rohrleitungssysteme. Diese Fittings werden für Anwendungen wie Wasserverteilung, Gasleitungen und Industrienetzwerke verwendet und bieten eine äußerst zuverlässige, langlebige und kostengünstige Lösung für die Verbindung von HDPE-Rohren. Wie bei jeder spezialisierten Technologie ist jedoch die Leistung von HDPE-Elektroschweißfittings ist stark abhängig von oderdnungsgemäße Installation und regelmäßige Wartung .

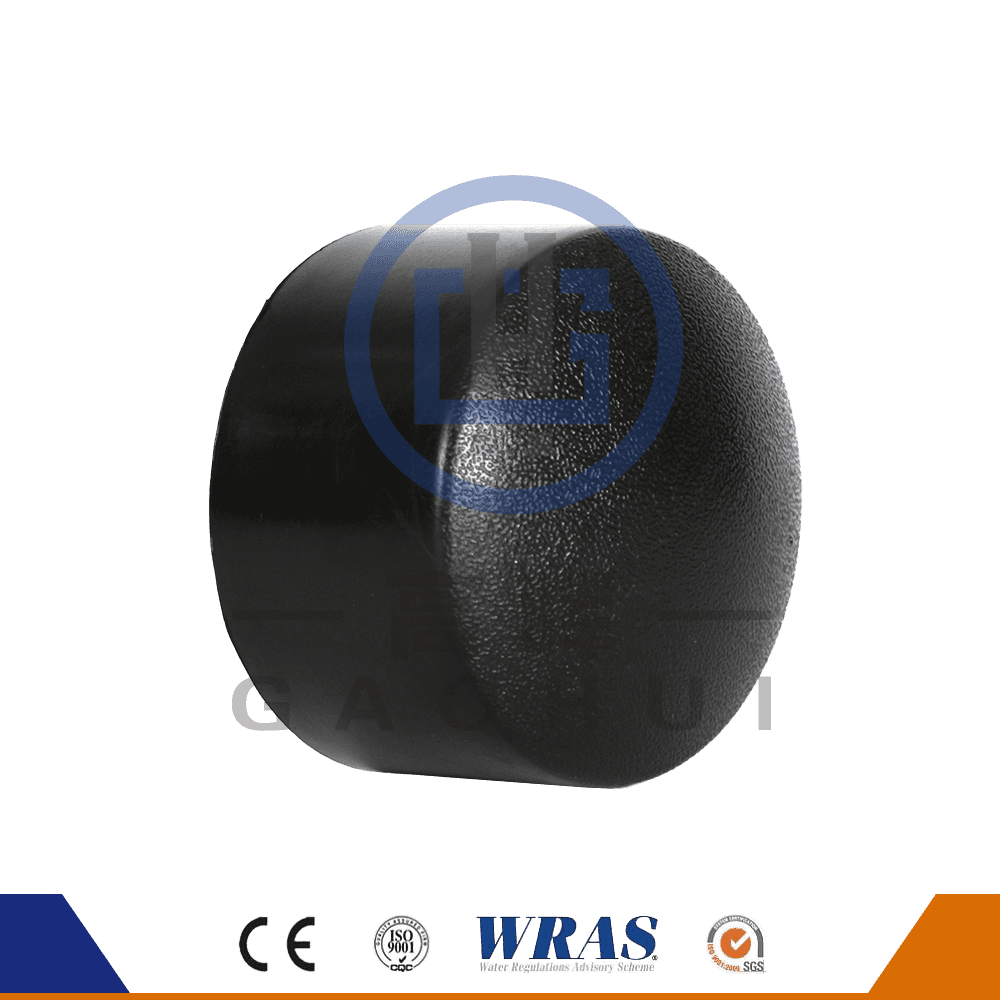

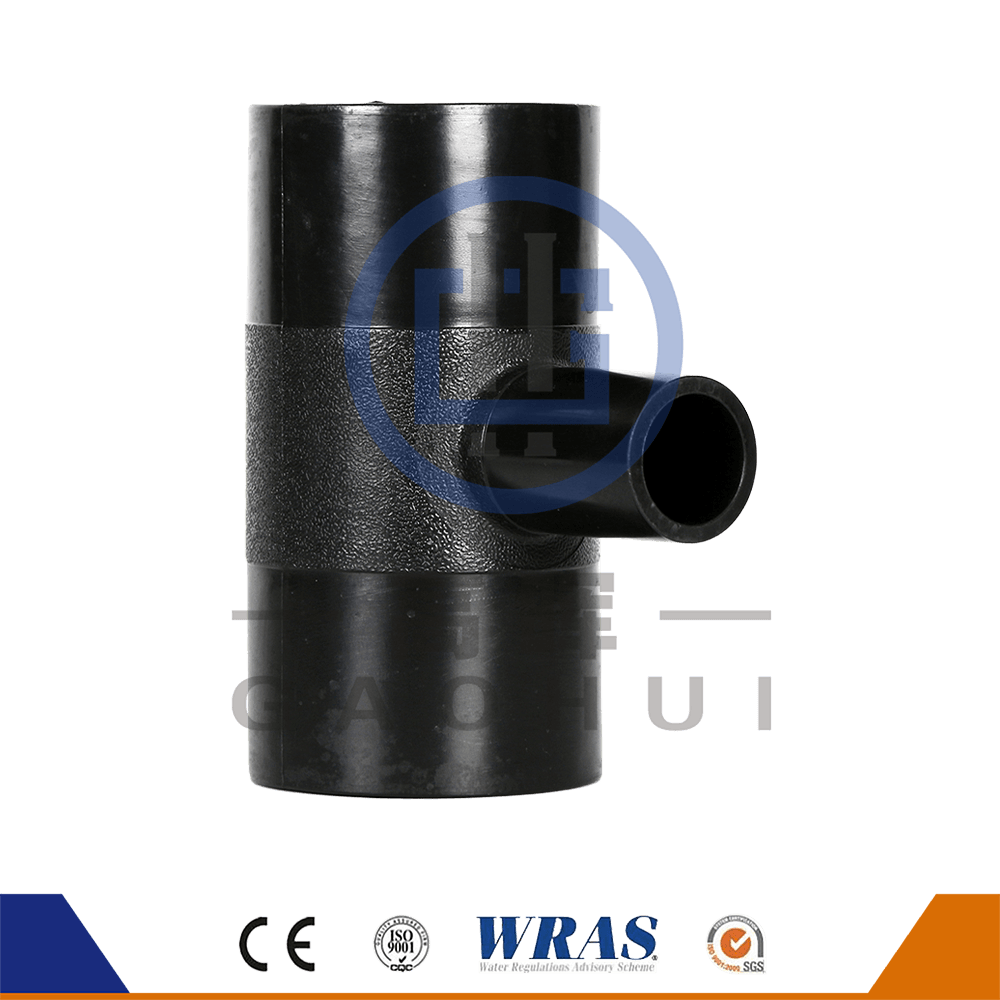

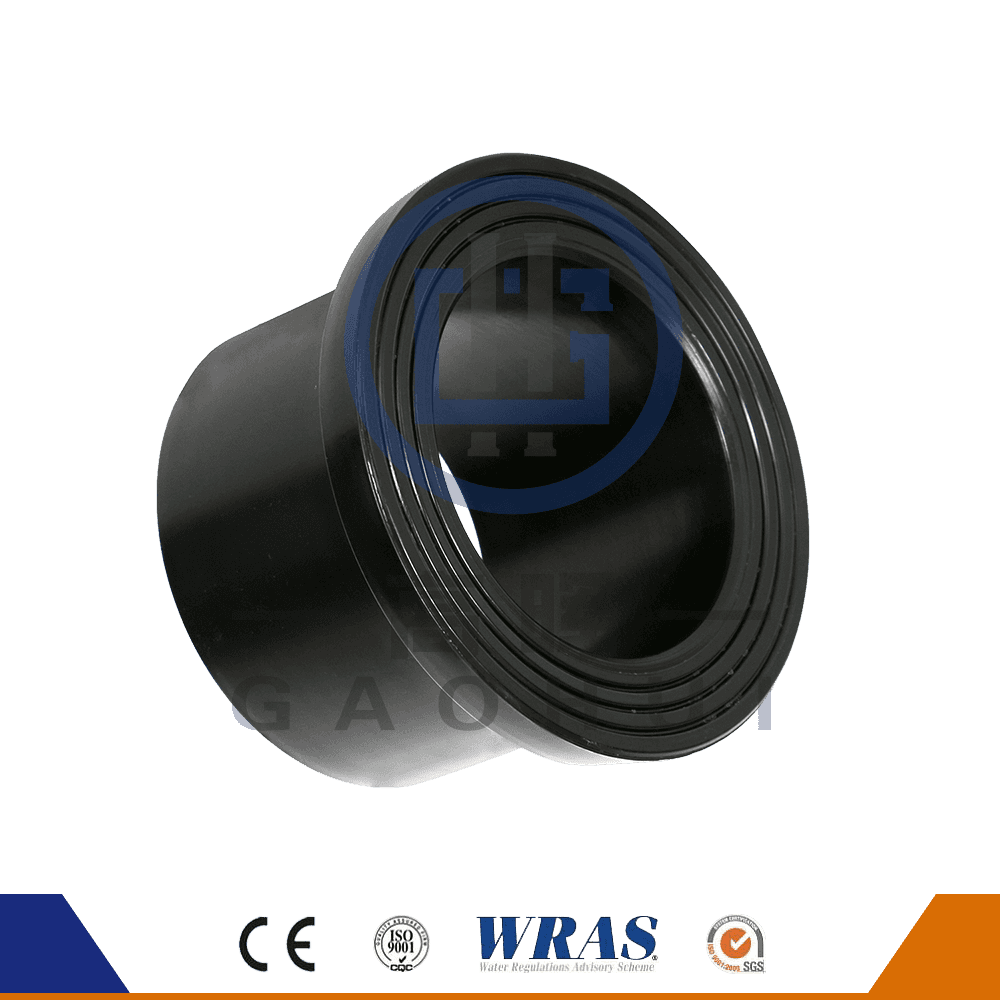

Was sind HDPE-Elektroschweißfittings?

HDPE-Elektroschweißfittings sind Fittings, die HDPE-Rohre miteinander verbinden Elektrofusionstechnologie . Diese Fittings verfügen über eine interne elektrische Spule, die beim Erhitzen das Material an der Schnittstelle zwischen Fitting und Rohr schmilzt. Dadurch entsteht eine starke, homogene Verbindung, die hohen Drücken, Temperaturschwankungen und Korrosion standhält und sich somit ideal für Anwendungen in rauen Umgebungen eignet.

Elektroschweißfittings werden typischerweise zum Verbinden von Rohren in Branchen wie z. B. verwendet Wasserversorgung , Erdgasverteilung , Abwassersysteme , und Industrielle Anwendungen , wo Zuverlässigkeit und Leckagefestigkeit von entscheidender Bedeutung sind.

Warum eine ordnungsgemäße Installation wichtig ist

Die Integrität eines Pipelinenetzes hängt in hohem Maße von der Qualität seiner Verbindungen ab. Bei HDPE-Elektroschweißformstücken ist eine ordnungsgemäße Installation unerlässlich, um sicherzustellen, dass die Verbindungen zwischen den Rohren und Formstücken fest, leckagefrei und dauerhaft sind. Eine unsachgemäße Installation kann zu schwachen Verbindungen, erhöhten Wartungskosten oder sogar zu einem katastrophalen Ausfall des Rohrleitungssystems führen. Hier sind einige Schlüsselfaktoren, die die Bedeutung einer ordnungsgemäßen Installation hervorheben:

Sorgt für starke, leckagefreie Verbindungen

Der Hauptvorteil der Verwendung von HDPE-Elektroschweißfittings ist die Schaffung eines starke, dauerhafte Bindung das extremen Umweltbedingungen standhält. Diese Verbindung kann jedoch nur bei korrekter Durchführung des Installationsprozesses erreicht werden. Wichtige Installationsparameter, wie z richtige Schmelztemperatur , Timing , und Fusionsdruck , müssen genau befolgt werden. Andernfalls kann es zu schwachen Verbindungen kommen, die anfällig für Leckagen sind, was zu erheblichen Schäden am Rohrleitungssystem führen und die Wartungskosten erhöhen kann.

Verhindert inkonsistente Fusionen

Eine inkonsistente Schweißung während der Installation ist eine der Hauptursachen für schwache Verbindungen und Undichtigkeiten in HDPE-Elektroschweißsystemen. Dies kann auftreten, wenn die Ausrüstung nicht richtig kalibriert ist, wenn die Rohr- oder Fittingoberflächen nicht ausreichend vorbereitet sind oder wenn der Schweißvorgang überstürzt erfolgt. Ein ordnungsgemäßer Installationsprozess stellt sicher, dass die Schweißzone gleichmäßig ist, was zu einer konsistenten Verbindung zwischen Rohr und Fitting führt. Diese Gleichmäßigkeit ist entscheidend für die Aufrechterhaltung der Festigkeit und Haltbarkeit der Pipeline im Laufe der Zeit.

Reduziert das Risiko teurer Ausfälle

Bei unsachgemäß installierten Elektroschweißfittings besteht ein höheres Risiko, dass sie vorzeitig ausfallen, was zu kostspieligen Ausfallzeiten und Reparaturen führen kann. Beispielsweise könnte bei Gaspipelines ein Ausfall aufgrund einer mangelhaften Schweißverbindung zu erheblichen Sicherheitsrisiken wie Gaslecks oder Explosionen führen. In Wasserverteilungssystemen kann eine unsachgemäße Fusion zu Wasserverlust, Betriebsunterbrechungen und zusätzlichen Wartungskosten führen. Durch die Sicherstellung einer ordnungsgemäßen Installation werden diese Risiken minimiert und die Zuverlässigkeit und Leistung der gesamten Pipeline verbessert.

Verbessert die Systemlebensdauer

Eine ordnungsgemäß installierte HDPE-Elektroschweißarmatur sorgt für eine längere Lebensdauer des gesamten Rohrleitungssystems. Wenn der Schweißvorgang korrekt durchgeführt wird, wird die Verbindung Teil des Rohrs selbst und macht es äußerst widerstandsfähig gegen Spannungen, Wärmeausdehnung, Korrosion und andere Umweltfaktoren. Dies trägt zu einer robusteren und langlebigeren Pipeline bei und reduziert mit der Zeit den Bedarf an Reparaturen und Austausch.

Schritte zur ordnungsgemäßen Installation von HDPE-Elektroschweißfittings

Um die optimale Leistung von HDPE-Elektroschweißfittings zu erreichen, müssen bei der Installation bestimmte bewährte Verfahren befolgt werden. Im Folgenden sind die wichtigsten Schritte aufgeführt, um eine ordnungsgemäße Installation sicherzustellen:

Oberflächenvorbereitung

Bevor eine Elektroschweißung erfolgen kann, müssen die Rohr- und Anschlussflächen gereinigt werden sauber und frei von Verunreinigungen wie Schmutz, Fett und Oxidation. Wenn die Oberflächen nicht ordnungsgemäß gereinigt werden, entsteht durch den Schweißvorgang keine ordnungsgemäße Verbindung. Es ist wichtig, a zu verwenden Drahtbürste or Reinigungspad um jeglichen Schmutz oder Oxidation vom Rohr und der Armatur zu entfernen. Fremdstoffe können den Fusionsprozess stören und zu schwachen Verbindungen führen.

Korrekte Ausrichtung und Positionierung

Die richtige Ausrichtung von Rohr und Formstück ist entscheidend, um sicherzustellen, dass beim Elektroschmelzverfahren eine gleichmäßige und gleichmäßige Verbindung entsteht. Eine Fehlausrichtung kann zu Schwachstellen führen und Spannungspunkte verursachen, die zum Ausfall führen können. Rohr und Formstück müssen so positioniert werden, dass der Schweißbereich richtig ausgerichtet ist, und das Formstück muss während des Schweißvorgangs an Ort und Stelle bleiben.

Präzise Temperatur- und Zeitsteuerung

Der Elektrofusionsprozess erfordert eine präzise Steuerung Temperatur und Timing . Die Fusionseinheit Die Einstellung sollte nach den Vorgaben des Armaturenherstellers erfolgen und der Prozess durchgehend überwacht werden. Eine Überhitzung oder Unterhitzung von Fitting und Rohr kann zu einer unvollständigen oder schwachen Verbindung führen. Es ist von entscheidender Bedeutung, dass das Schweißgerät die richtige Temperatur beibehält, um eine starke, dauerhafte Verbindung zu gewährleisten.

Verwendung professioneller Werkzeuge und Geräte

Professionelle Werkzeuge wie Fusionsmaschinen, Steuereinheiten für die Elektrofusion , und Überwachungsgeräte sollte während der Installation verwendet werden. Diese Werkzeuge sind kalibriert, um sicherzustellen, dass der Elektroschweißprozess korrekt ausgeführt wird und eine qualitativ hochwertige Verbindung entsteht. Es ist wichtig, die Richtlinien des Geräteherstellers für die ordnungsgemäße Verwendung und Wartung dieser Werkzeuge zu befolgen.

Kühlung und Prüfung nach der Fusion

Nach dem Verschmelzen muss die Verbindung abkühlen, damit die Verbindung aushärten kann. Abkühlzeiten und -verfahren sollten strikt eingehalten werden. Darüber hinaus Druckprüfung Um sicherzustellen, dass die Verbindungen sicher und dicht sind, bevor das System in Betrieb genommen wird, sollte eine Durchführung durchgeführt werden. Dieser Schritt hilft dabei, potenzielle Schwachstellen zu identifizieren, bevor die Pipeline unter Druck gesetzt oder für ihren vorgesehenen Zweck verwendet wird.

Die Bedeutung der laufenden Wartung

Die ordnungsgemäße Wartung von HDPE-Elektroschweißfittings ist ebenso wichtig wie die Installation. Ohne routinemäßige Inspektion und Pflege können selbst gut installierte Armaturen im Laufe der Zeit aufgrund von Umwelteinflüssen, Abnutzung oder unsachgemäßer Verwendung an Qualität verlieren. Regelmäßige Wartung hilft dabei, potenzielle Probleme zu erkennen, bevor sie zu kostspieligen Reparaturen oder Ausfällen führen.

Regelmäßige Inspektionen

Es sollten regelmäßige Inspektionen durchgeführt werden, um die Armaturen auf Anzeichen von Verschleiß, Undichtigkeiten oder Beschädigungen zu prüfen. Visuelle Kontrollen, Druckprüfungen und Methoden der zerstörungsfreien Prüfung (NDT) wie Ultraschallprüfungen können dabei helfen, potenzielle Probleme frühzeitig zu erkennen.

Reinigung und Oberflächenpflege

Obwohl HDPE-Fittings korrosionsbeständig sind, können sich mit der Zeit Schmutz und Ablagerungen auf der Oberfläche ansammeln und möglicherweise die Integrität der Verbindung beeinträchtigen. Wenn Sie sicherstellen, dass die Armaturen sauber und frei von Schmutz sind, kann dies dazu beitragen, ihre Lebensdauer zu verlängern und Probleme wie Undichtigkeiten oder schlechte Leistung zu vermeiden.

Rechtzeitige Reparaturen und Ersatz

Wenn bei einer Inspektion Probleme festgestellt werden, sollten diese umgehend behoben werden. Rechtzeitige Reparaturen oder der Austausch beschädigter Armaturen können schwerwiegendere Probleme verhindern und das Risiko unerwarteter Ausfallzeiten oder Sicherheitsrisiken verringern.